详情

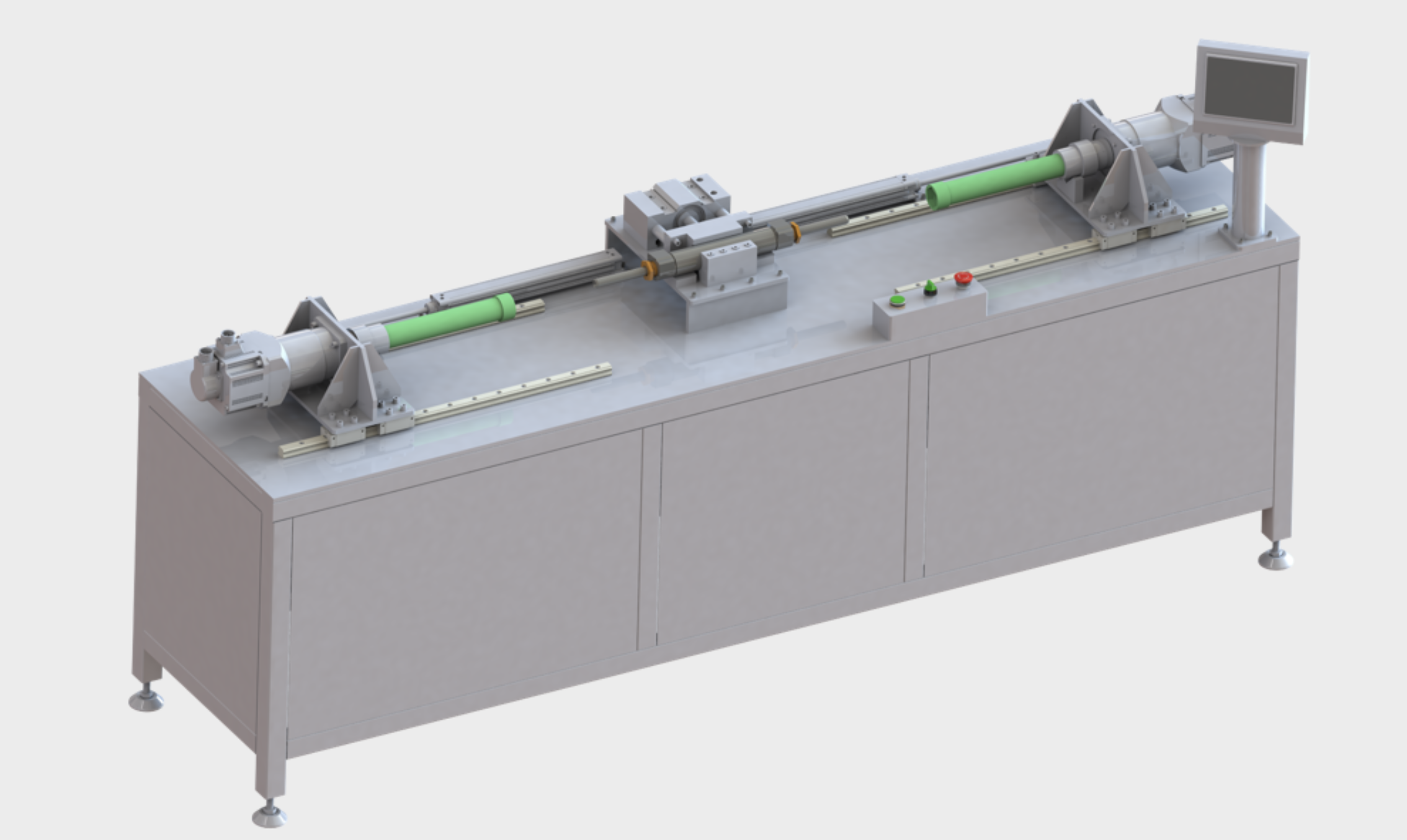

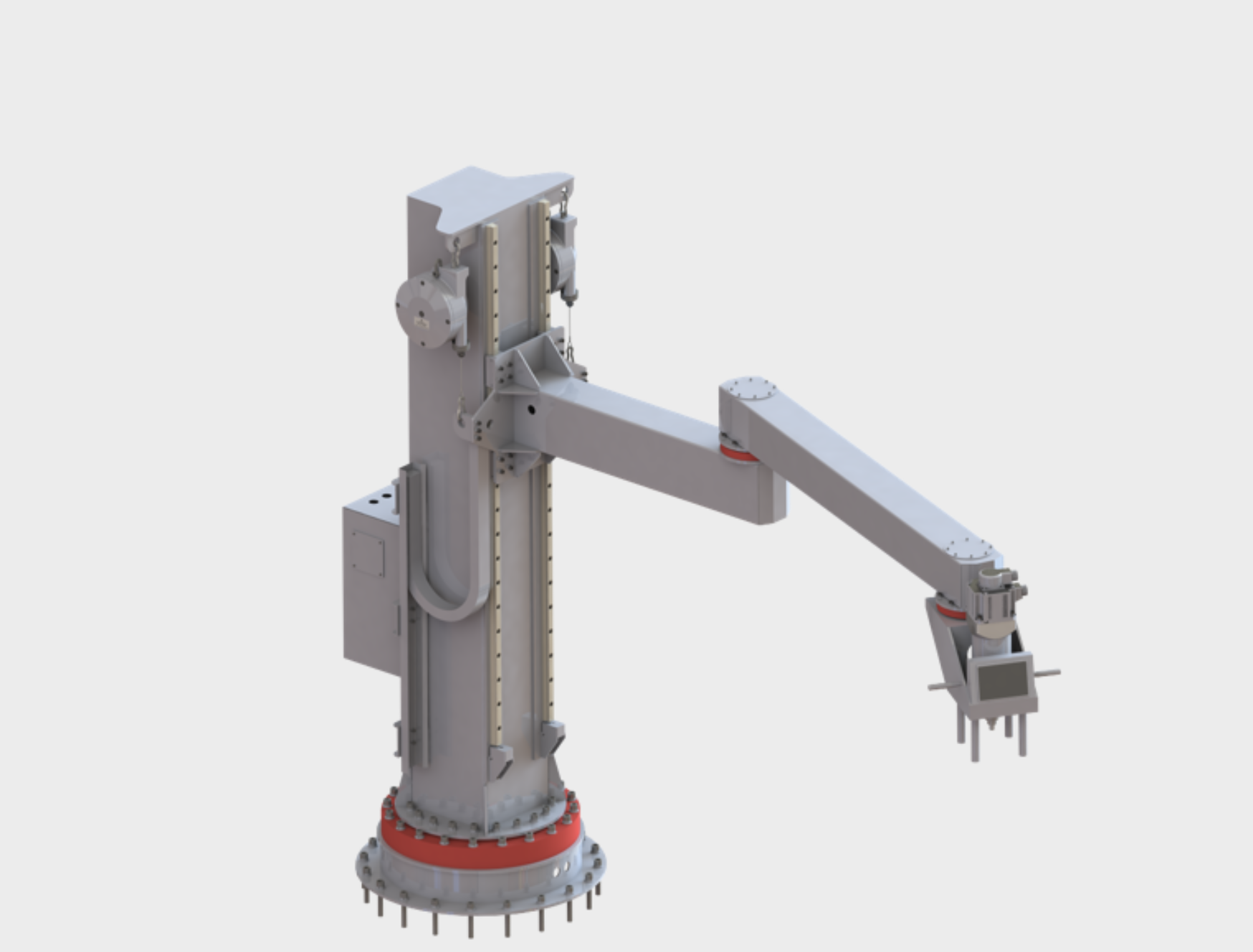

拧紧设备的主要用途有:

1. 螺栓连接拧紧

用于车辆、工程结构等的螺栓连接拧紧。

2. 管道连接拧紧

用于管道配件、法兰等的拧紧组装。

3. 发动机总成拧紧

用于发动机飞轮、油底壳等的拧紧。

4. 压力容器组装

用于高压气瓶、反应釜等设备的拧紧组装。

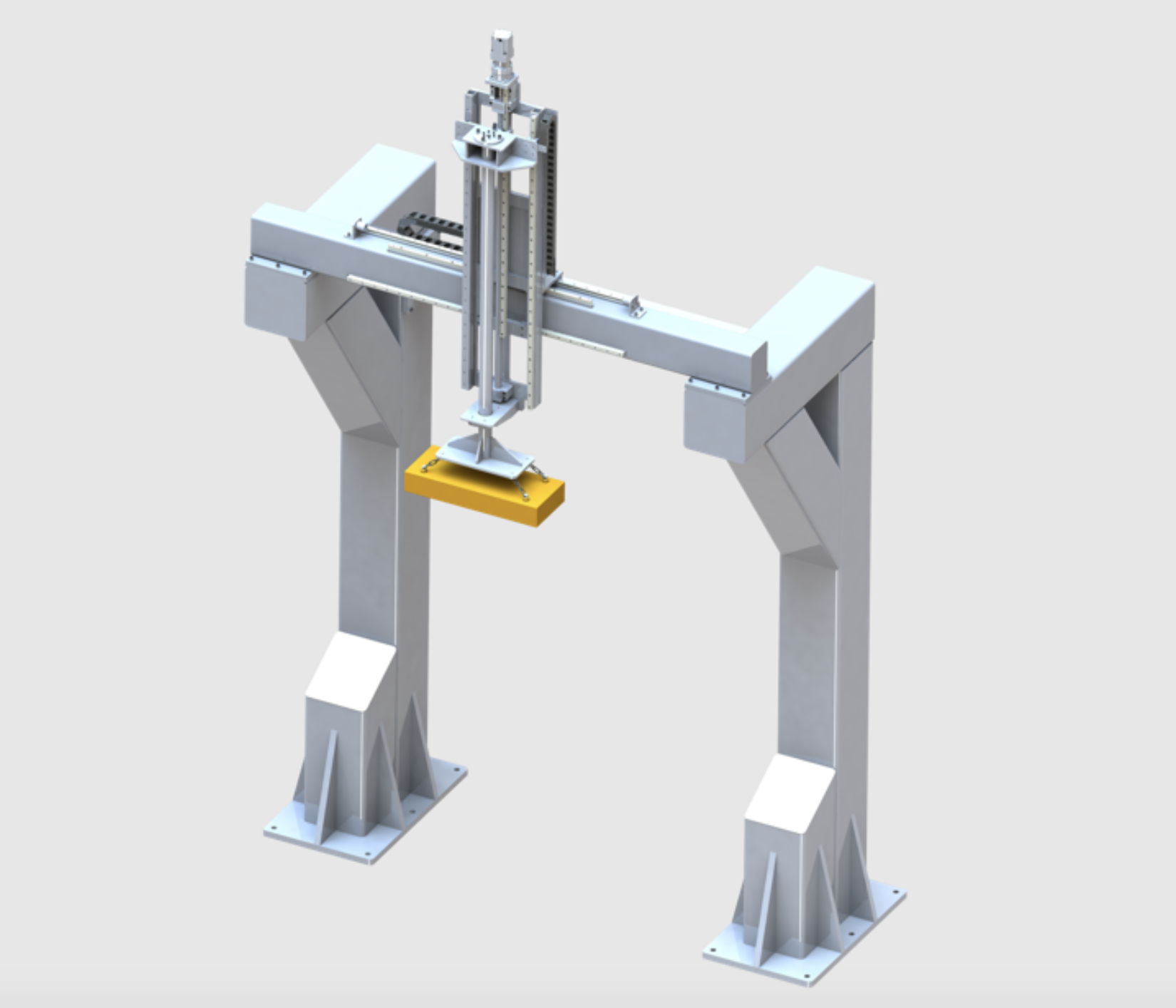

5. 精密仪器组装

用于光学仪器、精密电子产品等的细小螺栓拧紧。

6. 工装及模具拧紧

用于工装、模具、夹具等的定位销和导柱拧紧。

7. 磁性拧紧

用于磁性材料无法使用一般扳手的拧紧作业。

8. 劈线拧紧

用于无头螺栓和劈线螺栓的拧紧。

9. 断电拧松

用于带电设备的螺栓拆卸作业。

10. 自动化流水线

用于车间自动化组装流水线的扭矩控制工序。

综上所述,拧紧设备在机械制造和装配过程中应用广泛。

关键词:

扫二维码用手机看

上一个:

锁丝机的工作原理主要有以下几点:

下一个:

自动供料机的主要效果有:

上一个:

锁丝机的工作原理主要有以下几点:

下一个:

自动供料机的主要效果有:

一家集工业自动化研发和制造、控制系统开发、自动化系统等集成于一体的综合自动化高新技术企业

Copyright © 2021 All Rights Reserved 山东铭智达自动化科技有限公司 鲁ICP备2021024018号 网站建设:中企动力济南

关键词:供料机、自动供料机、锁丝机、压铆机、拧紧设备